Description de la réalisationJe désire depuis longtemps réaliser une fraiseuse à commande numérique capable d'usiner du plastique ( de l'aluminium ? ) et de graver des circuits imprimés. Début Juin 2006 je décide enfin d'entamer sa réalisation. Je commence donc par récupérer le maximum d'informations sur le net et par faire quelques choix techniques liés au cahier des charges que je me suis fixé. Je souhaite une machine qui ne prennent pas trop de place, qui puisse être facilement déplacée. Il fallait donc limiter la taille de la table à environ 250 mm * 250 mm utiles sur l'axe des X et des Y. L'électronique

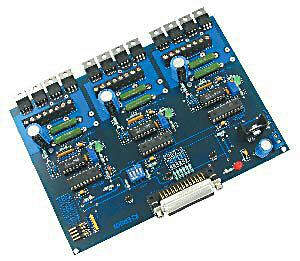

La carte CNC3AX de Laurent Fougas Pour sa simplicité de mise en oeuvre, j'ai choisi la carte CNC3AX de Laurent Fougas. Chaque moteur dispose de sa propre alimentation ( c'est un peu luxueux mais cela évitera tout pompage entre les différents circuits). Deux transformateurs suffisent puisque chacun dispose de deux enroulement séparés. La réalisation du circuit imprimé double face a été confiée à l'entreprise Toulet pour un coût d'environ 50 euros. Les composants ont été comandés chez conrad pour un montant total d'une soixantaine d'euros. Une aprés midi complète de soudure intensive plus tard, la carte a été testé avec succés sur trois moteurs pas à pas unipolaires de récupération. Pour la mise en coffret, j'ai récupéré un "rack". Les alims proviennent d'éléments de récupération. A l'usage, les transistors de puissances dégageaient beaucoup de chaleur et devenaient même brûlant ! J'ai donc ajouté un gros radiateur et deux ventilateurs 110 Volts monté en série pour évacuer le trop plein de calories. Maintenant la chaleur est correctement évacuée.

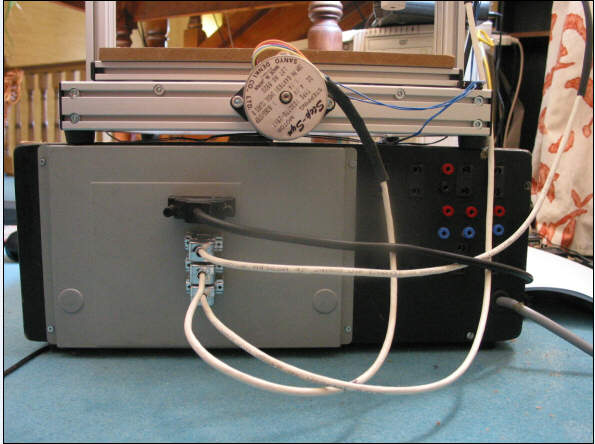

Une vue du rack de récupération contenenat l'électronique : Beaucoup de boutons ne servent à rien !

A l'arrière du boitier on peut voir les différentes connexions.

La vue arrière de ce même boitier : On voit le moteur pour l'axe Y alimenté en 40V et 2A par enroulement !

- Brochage de la prise parallèle

| n°broche | fonction | | | 1 | Mise sous tension moteur axe X | | | 2 | Signal d'horloge moteur axe X | | | 3 | Sélection du sens de rotation moteur axe X | | | 4 | Signal d'horloge moteur axe Y | | | 5 | Sélection du sens de rotation moteur axe Y | | | 6 | Signal d'horloge moteur axe Z | | | 7 | Sélection du sens de rotation moteur axe Z | | | 8 | NC | | | 9 | NC | | | 10 | Connecté à la broche 17 | | | 11 | Détecteur fin de course axe Z | | | 12 | Détecteur fin de course axe Y | | | 13 | Détecteur din de course axe X | | | 14 | Mise sous tension moteur axe Y | | | 15 | Détecteur palpage d'outil | | | 16 | Mise sous tension moteur axe Z | | | 17 | connecté à la broche 10 | | | 18 | Masse | | | 19 | Masse | | | 20 | Masse | | | 21 | Masse | | | 22 | Masse | | | 23 | Masse | | | 24 | Masse | | | 25 | Masse | |

- Brochage des prises "axe X Y ou Z"

| n° broche | fonction | cablage dans le boitier | 1 | LA | rouge | 2 | A | noir | 3 | B | bleu | 4 | A* | blanc | 5 | B* | gris | 6 | LB | jaune | 7 | Fin de course | jaune tresse | 8 | Palpeur outil ( axe Z ) | N.C. | 9 | masse | noir tresse |

- Brochage des câbles de liaison "Axe X,Y et Z"

| n°broche | fonction | cablage câble de liaison | 1 | LA | Brun | 2 | A | Brun/blanc | 3 | B | Bleu | 4 | A* | Bleu/Blanc | 5 | B* | Vert | 6 | LB | Vert/Blanc | 7 | Fin de course | Orange | 8 | Palpeur d'outil (axe Z) | N.C. | 9 | masse | Orange/Blanc |

- Brochage des moteurs pas à pas "axe X,Y,Z"

| fonction | couleur cablage moteur | LA | Noir | A | Jaune | B | Bleu | A* | Rose | B* | Orange | LB | Blanc |

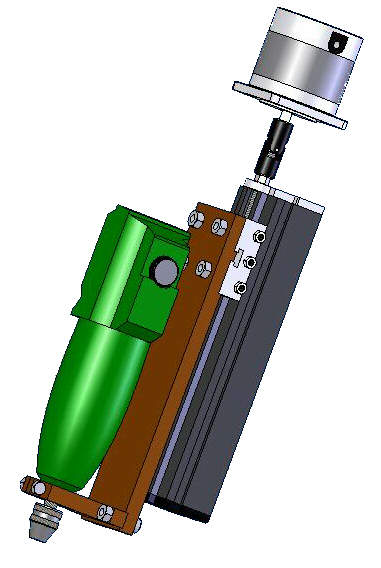

La partie mécanique.J'étais partie dans l'optique de fabriquer moi même la partie mécanique. N'étant pas trés doué dans ce domaine, j'ai vite préféré chercher une solution intermédiaire. C'est pourquoi j'ai acheté un guidage linéaire complet pour faire des tests. Ce guidage linéaire en aluminium d'une course de 200mm provient de la gamme UNIMAT et a été acheté chez MULTIREX. Ci-dessous, une représentation de la solution que j'avais retenu pour l'axe des Z. L'achat d'une petites fraiseuse de marque proxon pour environ 90 Euros complète l'ensemble.

Après de longues cogitations, j'ai abandonné l'idée de fabriquer moi même la partie mécanique. Celle ci a été acheté "toute faites" sur e-bay pour un peu moins de 800 euros.

Une vue d'ensemble de la machine

La broche montée sur l'axe Z

L'imposant boitier ( un rack récupéré ) contient toute l'électronique nécessaire à la commande de la machine. Le chassis en aluminium a exactement les mêmes dimensions que le boitier ce qui permet d'avoir un ensemble compact et facilement déplaçable. On voit la perçeuse de marque proxxon qui possède un variateur de vitesse permettant de régler la vitesse de rotation de la broche entre 5000 et 20000 tours par minutes. Chaque axe possède deux contacteurs de fin de course. On voit également la table martyre en médium qui a été surfacée sur une dimension de 200mm par 150mm. Ce surfaçage est indispensable pour rattraper les erreurs de géométrie de la machine et pour avoir une surface de travail parfaitement plane : condition absolument nécessaire pour la gravure de circuits imprimés. Les premiers essaies de gravure ont été désastreux car je pensais pouvoir faire l'économie de ce surfaçage qui est une opération assez longue ( typiquement 40min ). Premiers essais et logiciel de commandeLes premiers essais ont été réalisés à l'aide du logiciel CNC3AX de Jean-Luc Soumard. Ce logiciel est trés complet et sait interpréter le code ISO standard. Il est téléchargeable gratuitement et la documentation fournie avec est trés bien faites. Pour mes besoins de gravure de circuits imprimés j'ai décidé de réaliser mon propre logiciel capable a partir d'une image scanné d'un circuit imprimé de le graver à l'anglaise en détourant le pourtour des pistes. La version 2.00 actuellement disponible sait gérer toute commande numérique qui se branche sur le port parallèle. Pour plus d'informations, rendez-vous sur la page du logiciel Grav'it . Les premiers tests montre que la machine a une trés bonne répétabilité et une précision largement suffisante pour le type de travail envisagé. Il y a toutefois quelques limitations et quelques difficultés qui sont apparues : Pour une gravure réussit, il faut que le réglage de l'origine de l'axe Z soit parfait et cela avec une marge d'erreur de 0.05 mm ! sous peine de se retrouver avec des piste pas assez gravés ( et des risques de court-circuit ) ou au contraire un outils qui gravant trop profondément rogne les pistes de manière dangeureuse.

Exemple de circuit imprimé réalisé avec grav'it

Date de création : 20/09/2006 @ 07:45

Dernière modification : 31/01/2008 @ 07:50

Catégorie : Commande numérique

Page lue 23362 fois

Prévisualiser la page Prévisualiser la page

Imprimer la page Imprimer la page

|